professional tube testing system (c) Helmut Weigl |

|---|

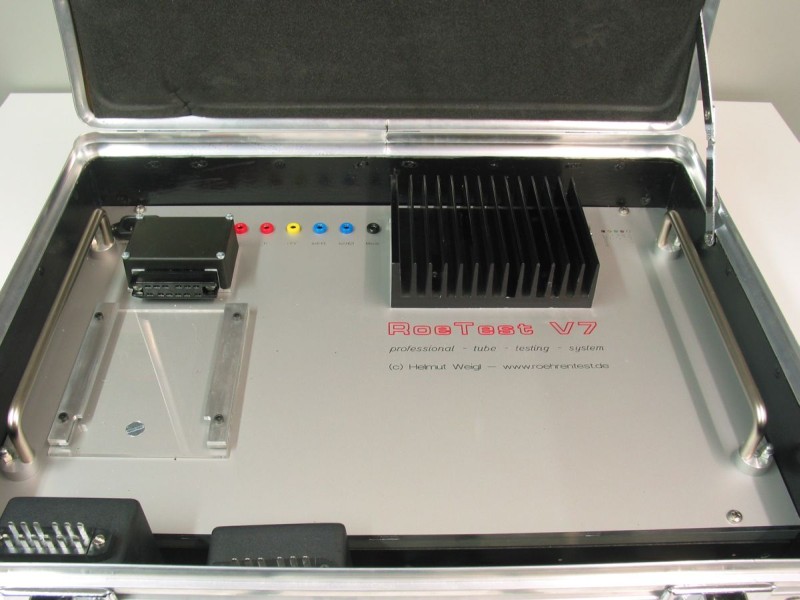

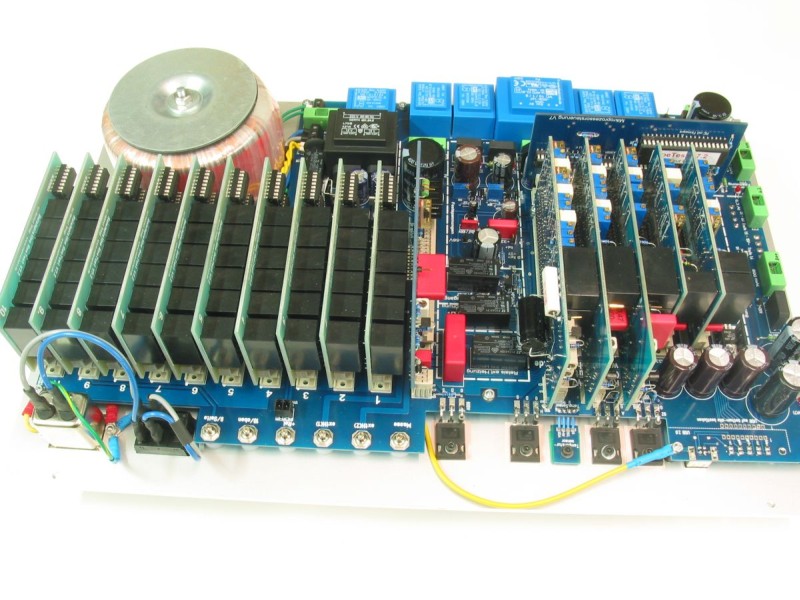

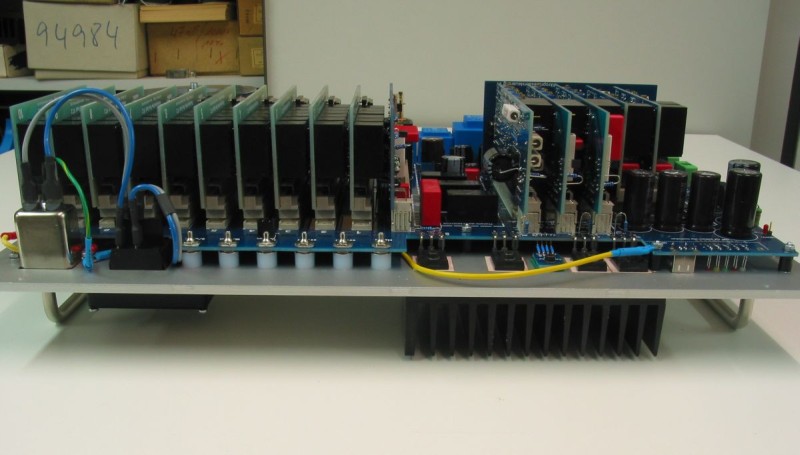

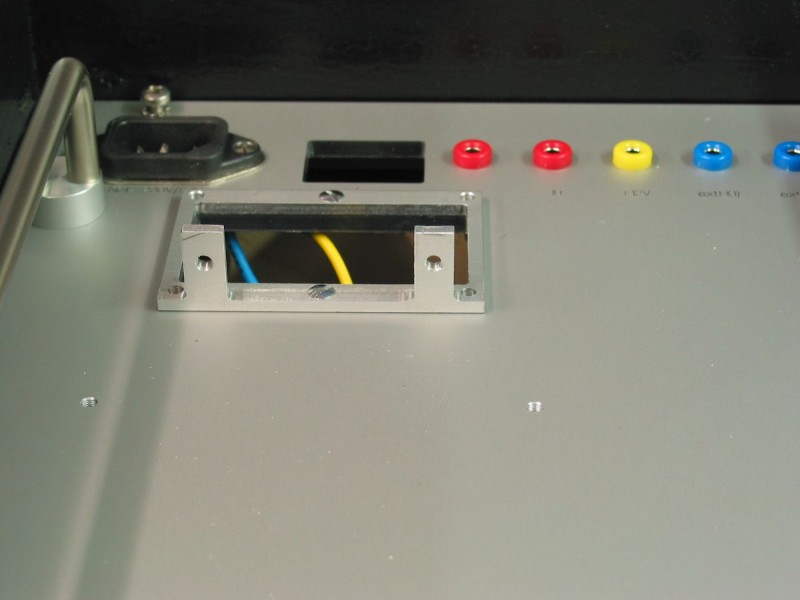

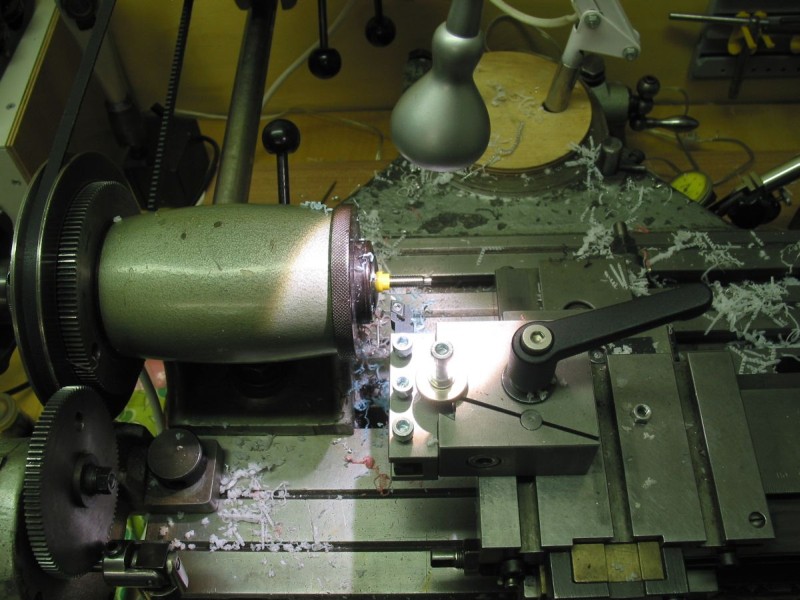

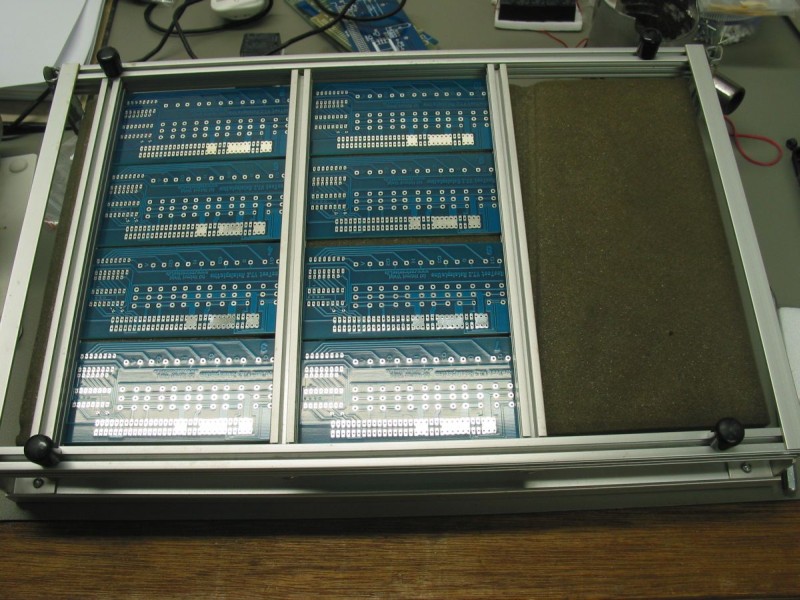

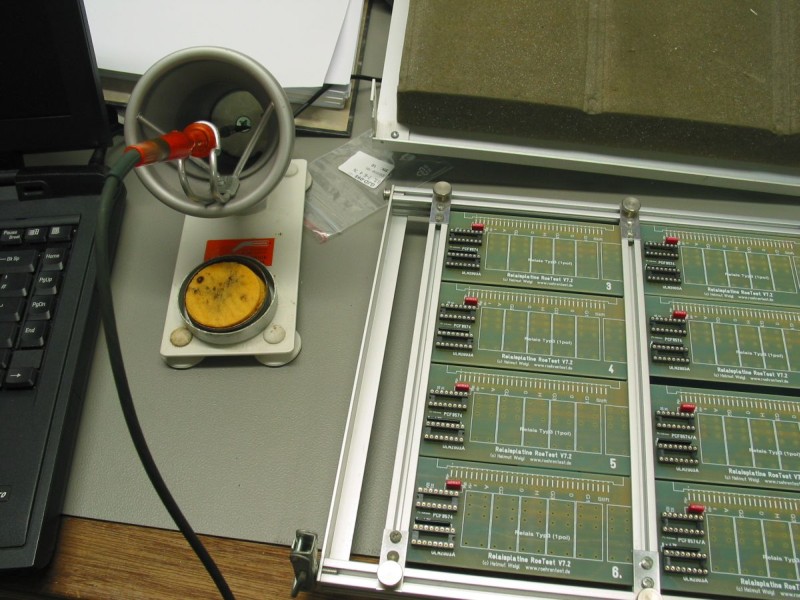

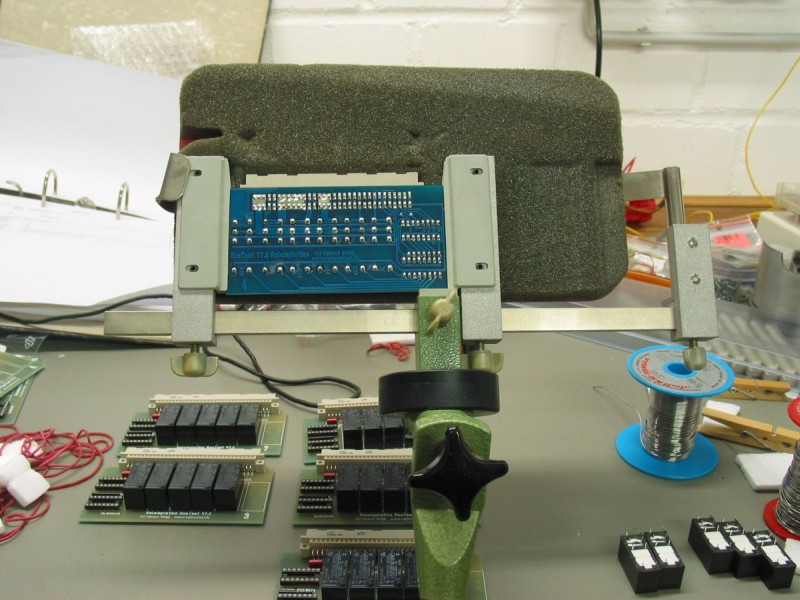

| RoeTest von Michael Thomas  Nachstehend Originaltext von Mike: Hallo Helmut, Erst mal ein frohes neues Jahr. Erfolgsmeldung: Das Gerät läuft und ich habe die erste Röhre noch im alten Jahr messen können. Anbei ein paar Fotos. Durch die mehrfache Überprüfung der Teile während des Bestückens und deine letzten Änderungen, die in mein Gerät schon eingeflossen sind, lief das Gerät nach dem Zusammenbau auf Anhieb. Der Abgleich ging anhand deiner Anleitung problemlos. Überhaupt ist durch deine Vorarbeit und die Anleitung der Aufbau gut machbar. Besonders die Bauteildatenbank und die Importfunktion in den Reichelt-Shop erleichtert die Arbeit enorm. Nach dem Import sollte man alle Positionen genau prüfen. Manche Teile wurden nicht korrekt übernommen. Möglicherweise hatten sich Bezeichnungen geändert? In meinem Fall ging nach ein paar Korrekturen alles reibungslos und die Teile kamen zügig und in einer Lieferung. Mittlerweile stecken in dem Projekt schätzungsweise rund 100 Stunden. Es können ein paar weniger, oder sogar mehr sein. Zu Anfang habe ich versucht die Zeiten nachzuhalten. Rund 20 Stunden habe ich für die reine Bestückung der Platinen aufgewendet. Macht man das Ganze zum zweiten, oder dritten Mal, geht das sicher leichter von der Hand. Ich habe mir die Teile vor Beginn jeweils für die einzelnen Karten bereitgelegt. Das hat länger gedauert als einfach loszulegen. Ich wollte diese Kontrolle aber haben. Ein Bestückungsrahmen wie auf dem Foto ist hilfreich, wenn auch nicht wirklich notwendig. Für die große Hauptplatine ist der Rahmen ohnehin nicht brauchbar. Der für viele Nachbauer abschreckende SMD Baustein hat mir eigentlich keine großen Sorgen gemacht. Da ich SMD Bauteile mit sehr viel mehr Anschlüssen vor Jahren häufig aufgelötet habe, wusste ich, dass man vieles mit separatem Flussmittel und Entlötlitze regeln kann. Trotzdem ist das Auflöten natürlich eine Herausforderung. Wichtig ist den Baustein an zwei Ecken zu fixieren und gegebenenfalls noch mal zu korrigieren. Nach dem löten anderer Beinchen sollte man die Ecken noch mal heiß machen um die Anschlüsse spannungsfrei zu kriegen. Ich kam schon früh auf die Idee mit dem zusätzlichen Kühlkörper. Als deinen Aufbau mit Kühlkörper sah stand mein Entschluss fest einen vorhandenen Kühlkörper zu ändern und auf der Frontplatte zu montieren. Die Verdrahtung des Fassungsboxanschlusses habe ich mit 1,5 mm² Litze gemacht. Ich hoffe das reicht für alle Eventualitäten. Die Bananenbuchsen habe ich ebenso wie Adrian Socnik geändert indem ich die Kunststoffhülsen abgedreht habe. Unbedingt nötig ist das wohl nicht, aber ich wollte sichergehen, dass die Gewindegänge in der Hülse nicht ausreißen. Weiter habe ich zwei zusätzliche Gewindebohrungen in die Frontplatte machen lassen Damit kann ich den angefertigten Befestigungswinkel für den Fassungsboxsteckverbinder auf der Frontplatte unabhängig von dem Abdeckgehäuse befestigen. Den Kühlkörper habe ich mit M5 Senkkopfschrauben von unten mit der Frontplatte verschraubt. Die MosFet´s und der Temperatursensor sind mit dem Kühlkörper verschraubt in den ich an den entsprechenden Stellen M3 Gewindebohrungen eingebracht habe. Über eine Befestigungsschraube hätte ich die USB-Buchse auch erden können, aber mir war wohler ein Kabel auf den zentralen Massepunkt zu ziehen. Der zentrale Punkt ist zwar gleichzeitig Befestigung des Netzeingangsfilters, aber damit kann ich leben. Das Gehäuse ist ein stabiler Rimowa Alukoffer. Der Koffer ist wirklich aus Alu. Im Gegensatz zu den meisten billigen Baumarktkoffern die aus Hartpapier- oder Kunststoffplatten bestehen, die nur mit einer „Alu"-Folie beklebt sind. In meinem Fall ist sowohl der Koffer als auch das Abdeckgitter an der Frontseite im inneren des Koffers mit Masse verbunden und bietet einen zuverlässigen Schutz und eine wirksame Abschirmung der Schaltung. Da ich die Standardbohrungen für die Griffe in der Frontplatte übernommen hatte, der Koffer jedoch recht schmal ist, habe ich die Griffe mit Aludrehteilen nach innen versetzt. Der Koffer ist in der Breite knapp und die Frontplatte passte nur nach einigen Tricksereien hinein. Da die Platte tief im Koffer liegt musste ich den Fassungsboxhalter ändern und die obere Schiene etwas freifräsen. Sonst könnte ich keine großen Fassungsboxen in den Halter einschieben. Auch wenn die Verdrahtung und der mechanische Aufbau auf ein Minimum reduziert sind, war das Gehäuse dennoch zeitaufwändig. Die mechanischen Arbeiten machen mir aber immer Spaß. Dafür habe ich auch ein paar brauchbare Maschinen. Mit den Maschinen fällt dann auch der Bau der Fassungsboxen nicht so schwer. Allerdings sollte man den Aufwand hier auch nicht unterschätzen. Jetzt muss ich schauen, dass ich noch ein paar Fassungen bekomme und entsprechende Boxen anfertige. Die ersten sind schon im Einsatz. Schöne Grüße Mike Thomas PS: Bei mechanischen Arbeiten bin ich anderen Nachbauern gerne behilflich. Unter Umständen kann ich Interessenten mein Gerät auch vorführen. Und hier viele weitere Bilder. Die mechanische Ausführung ist erste Sahne. Gerne vermittle ich Kontakt zu Mike.                |