menu

| RoeTest von Damir Slunjski - gebaut von Gerhard Oed

Nachstehendes

RoeTest wurde von meinen Freund Gerhard gebaut. Die unveränderte

Elektronik wurde diesmal in ein von Herrn Slunjski designtes

Holzgehäuse

eingebaut. Seht Euch einfach den ausführlichen Bericht und die schönen

Bilder an. Gerhard gibt auch allerlei Tipps. Z.B. finde ich den Tipp

die Kabelfarben in den Farben der Widerstandscode zu halten eine sehr

gute Idee.

An dieser Stelle möchte ich einmal Gerhard für seine uneigennützige

Unterstützung für mein Projekt danken. Gerhard ist mir mit allerlei

Ideen bezüglich der Hardwareentwicklung behilflich. Er zeichnet

Schaltpläne für mich, macht viele Übersetzungen in die englische

Sprache ... und ... und ... und.

Danke

Helmut

Nachtrag 3.6.2016 - siehe ganz unten

Bericht zum Bau des RoeTest von Herrn Damir Slunjski

von Gerhard Oed

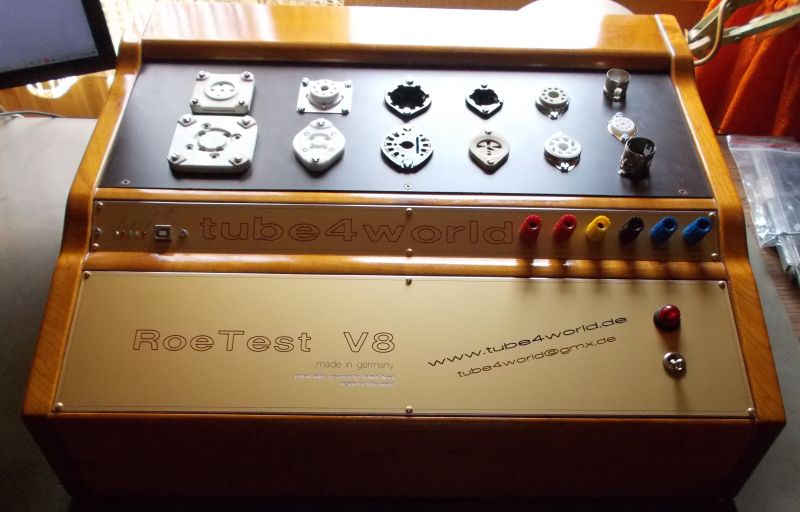

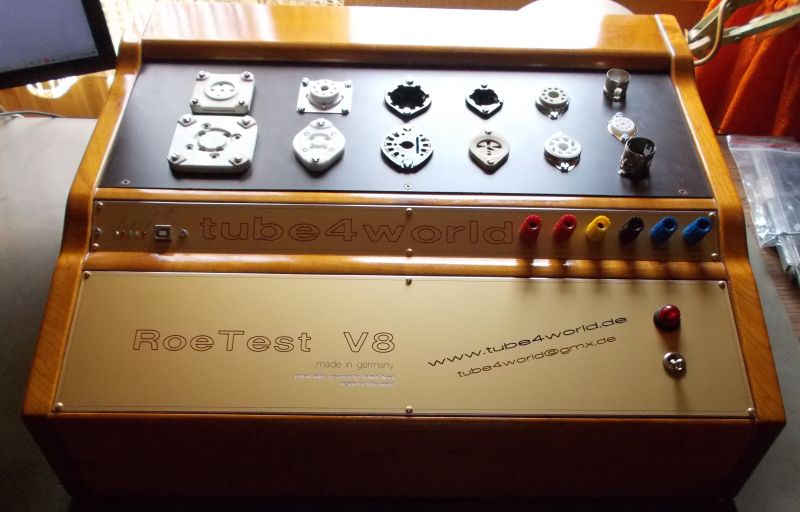

Herr Slunjsky (www.tube4world.de) hat das RoeTest V8 bei Herrn Schmidt in Ansbach (http://www.hse-radio.de) gesehen und war sofort von dem Gerät begeistert. So eines wollte er unbedingt auch haben. Also fragte er bei Herrn Schmidt nach, ob man dieses Gerät auch fertig erwerben könnte da er nicht die nötige Zeit für den Nachbau hätte. Nachdem ich ja schon für Herrn Schmidt die Elektronik seines RoeTest aufgebaut hatte, fragte Herr Schmidt bei mir an ob ich auch für seinen Bekannten, Herrn Slunjski, ein RoeTest zusammen bauen könnte. Das war der Anfang zum Bau eines etwas anderen RoeTest im Nostalgie-Look.

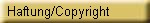

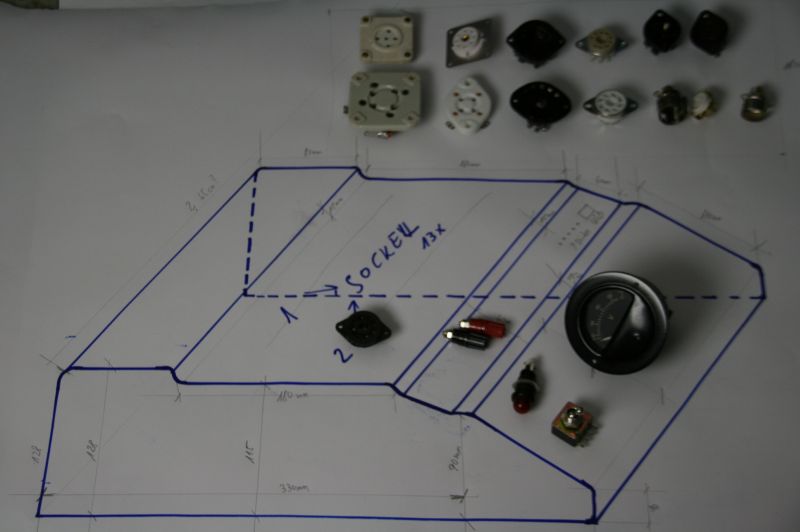

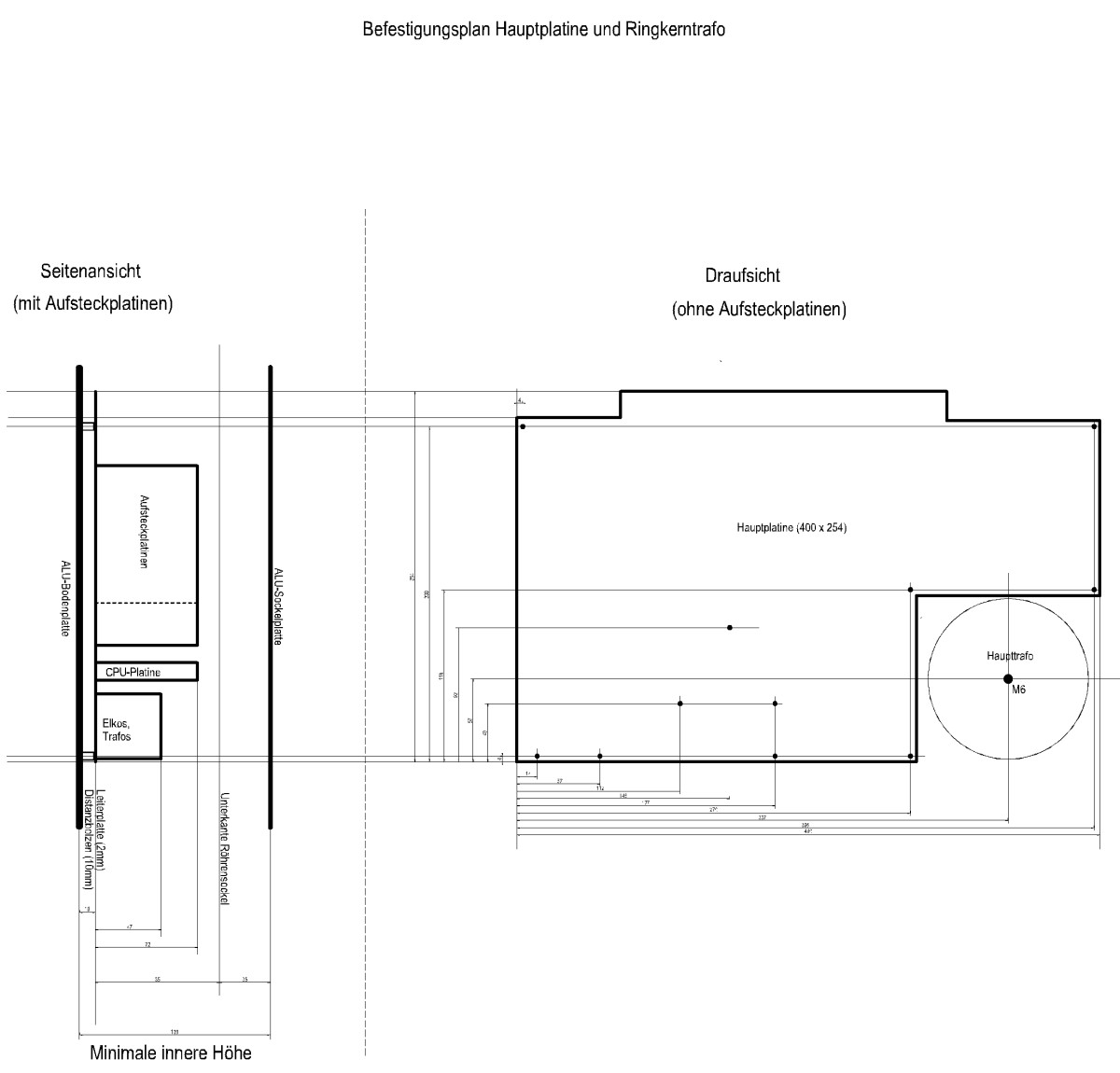

Herr Slunjski hatte bereits eine recht genaue Vorstellung wie das Gehäuse des Gerätes aussehen sollte und fertigte dazu etliche

Planzeichnungen an.

Auch sollten die Röhrensockel nicht mit einzelnen Sockelboxen realisiert werden, sondern die von ihm am meisten benötigten Sockel sollten zusammen auf einer Sockelplatte untergebracht werden. Naturgemäß ist es wesentlich kritischer mehrere Sockel mit recht langen Leitungen vorzusehen anstatt mit Sockelboxen zu arbeiten. Aufgrund der Erfahrungen die wir beim Aufbau von Herrn Schmidts Gerät gemacht haben stellt dies aber - wenn man die Verdrahtung überlegt durchführt - keine unlösbare Aufgabe dar. Mit so einer Anordnung lassen sich die meisten Röhren problemlos messen, nur bei einigen wenigen kann es zu Schwingneigung kommen.

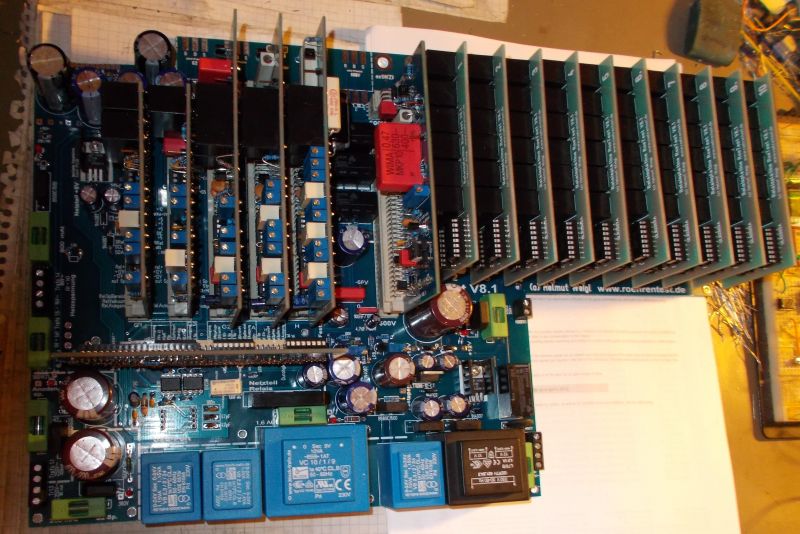

Die Spezialbauteile, Platinen, Trafo, Kühlkörper etc. bestellte Herr Slunjski direkt bei Helmut Weigl und schickte mir dann diese Teile zu.

Das Bestellen der restlichen Bauteile überließ er mir. Dies ging aufgrund der Bauteilliste recht problemlos bis auf die stets

unvermeidliche Tatsache, daß man mindestens ein Bauteil zu bestellen vergißt.

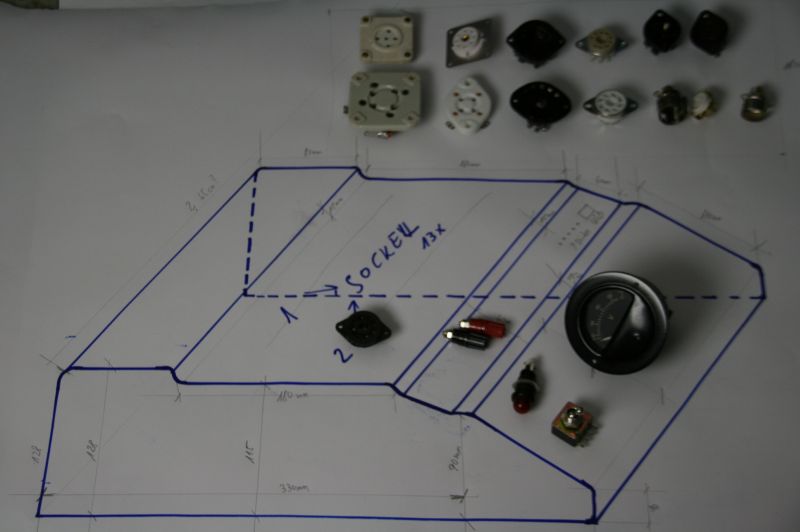

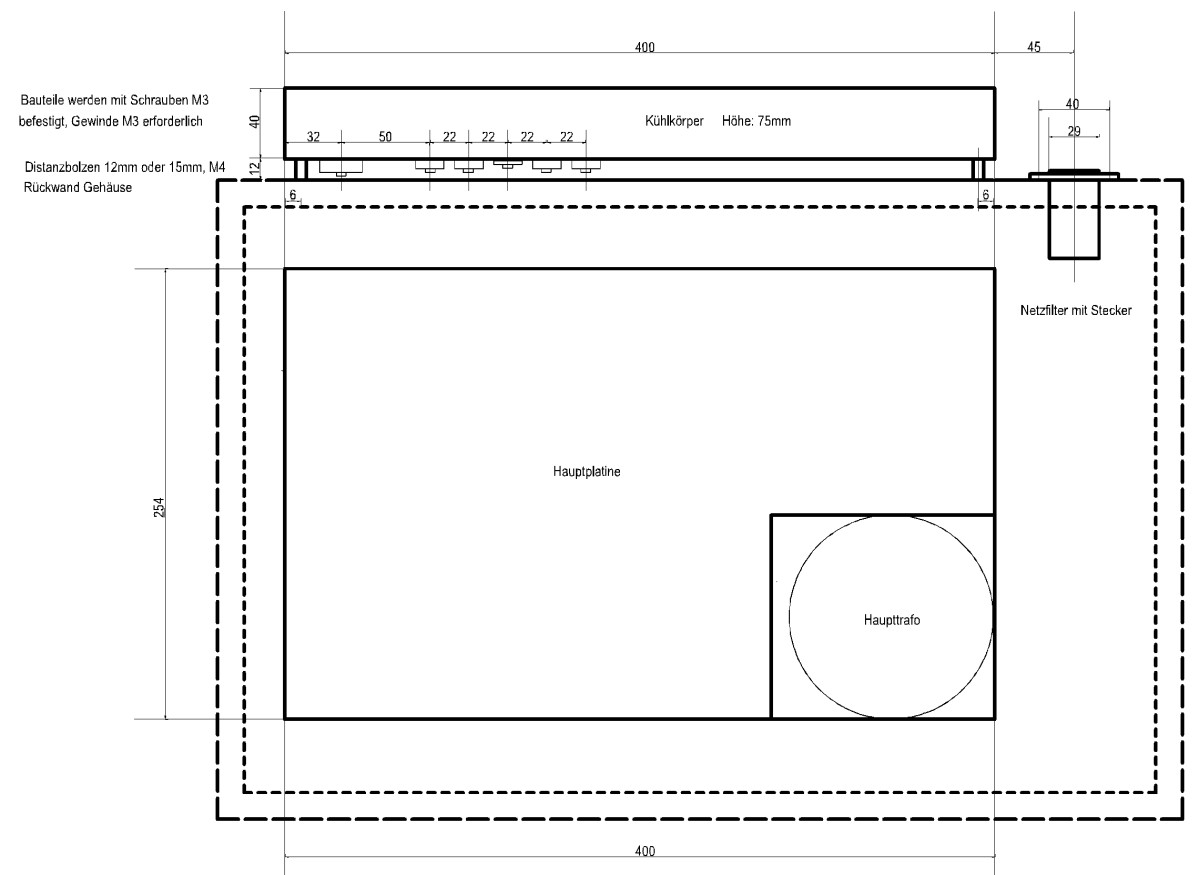

Um einen zusätzlichen Lüfter zu vermeiden wurde der Kühlkörper außerhalb des Gehäuses auf der Rückwand angeordnet. Auf diesen

wurde neben den MOSFETs und dem Temperatursensor auch der Gleichrichter für die Heizspannung ausgelagert.

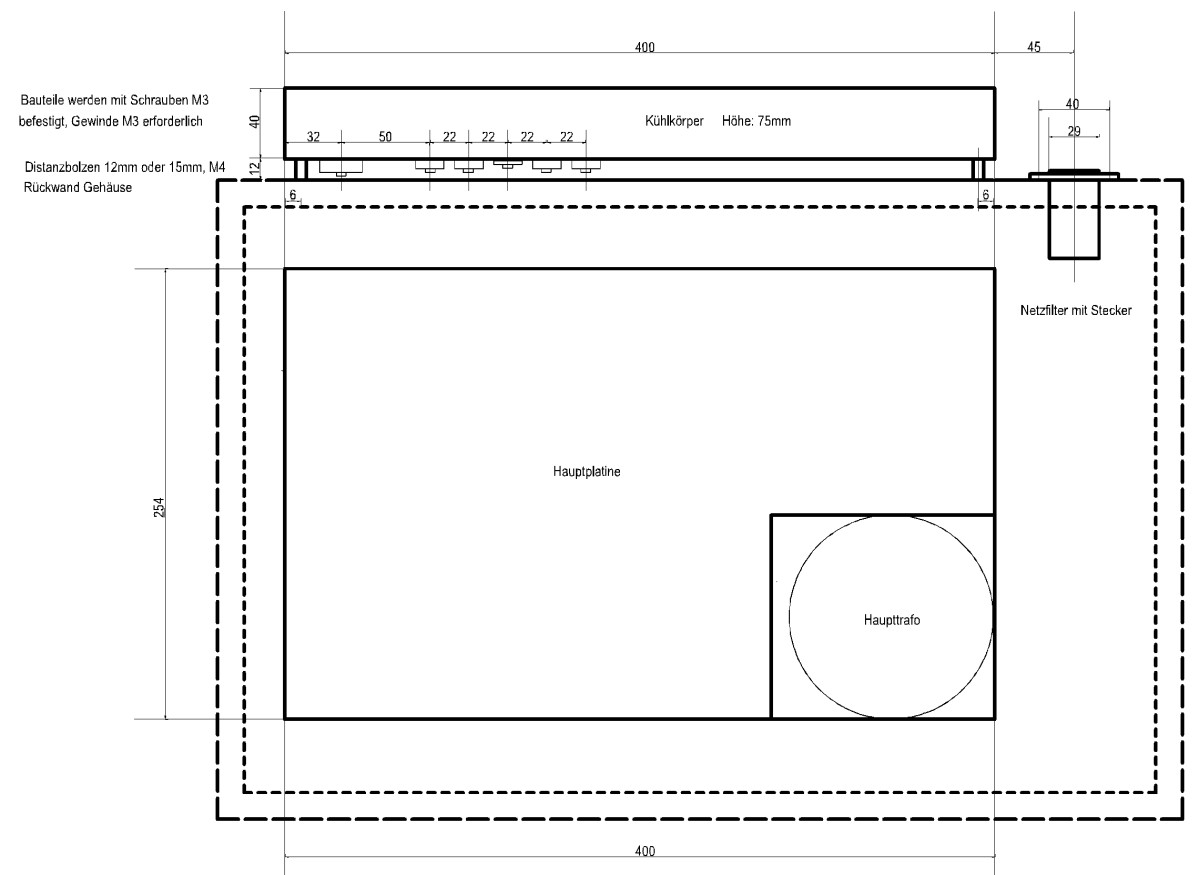

Die Anordnung von Netzbuchse - wir haben hier ein Netzfilter verwendet -, Netzschalter, Netzanzeige und Haupttrafo ergab sich augrund des Layouts der Hauptplatine von selbst (alle auf der rechten Seite des Gerätes). Die USB-Verbindung zum PC sollte auf der Oberseite angebracht werden. Dazu wurde die USB-Schnittstelle von der Hauptplatine abgesägt. Folgerichtig war demnach die günstigste Position für das USB-Platinchen auf der linken Seite des Gehäuses.

Den Bau des Holzgehäuses sowie das Anfertigen und Bohren der Alu- Grundplatte und der Alu-Rückwand übernahm ein Bekannter von Herrn Slunjski. Es bedurfte einiger Abstimmung zwischen allen am Bau Beteiligten bis die endgültigen Abmaße des Gehäuses sowie die Positionen von Hauptplatine, Trafo, Kühlkörper, Netzanschluß, Netzschalter/Anzeige und der USB-Platine festgelegt waren.

Die beiden Frontplatten hat ebenfalls Herr Slunjski entworfen und dann bei Schäffer bestellt.

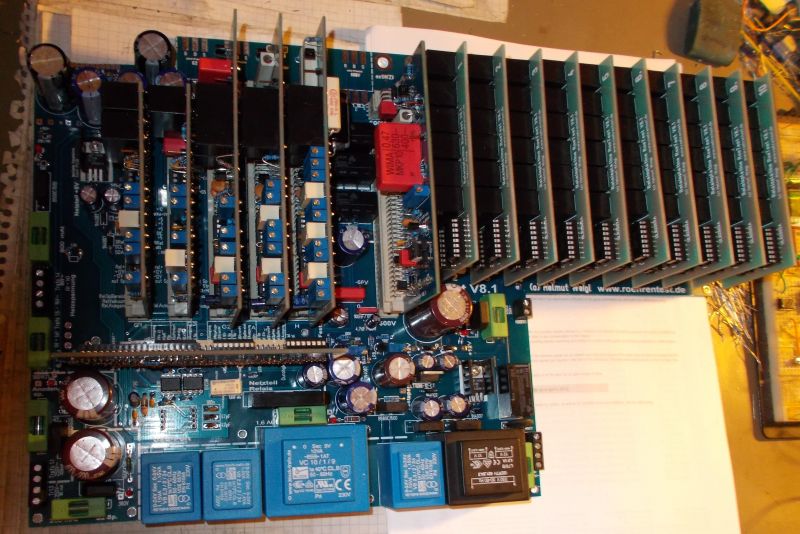

Der Aufbau der Elektronik des RoeTest ging relativ zügig voran. Nach etwa 3 Tagen waren alle Teile eingelötet. Den USB/Seriell-Chip wollte ich nicht direkt auf die Hauptplatine löten, daher habe ich mich für die Lösung mit Adapterplatine entschieden. Herr Schmidt übernahm das Löten des winzigen SMD-ICs, er hat die notwendigen Mittel und auch die entsprechende Erfahrung im Umgang mit diesen kleinen ICs (und auch die besseren Augen). Nach dem Bestücken erfolgte zuerst eine optische und dann die elektrische

Nachkontrolle. Dabei wurden tatsächlich noch einige offene Lötstellen und einige 'zweifelhafte' Lötstellen gefunden, und das obwohl ich über mehr als 40 Jahre Löterfahrung besitze... Dazu ein Tip: Man sollte die Nachkontrolle nicht gleich direkt nach dem Bestücken/Löten vornehmen, man übersieht da leicht etwas (man entwickelt da eine gewisse 'Betriebsblindheit'); lieber erst am nächsten Tag bei Tageslicht nachkontrollieren. Ich empfehle auch wärmstens die eingebauten Teile auf ihre Werte zu kontrollieren (nachmessen der Widerstände mit Multimeter). Es hat sich dabei als Vorteil erwiesen Bauteile mit Aufdruck so einzubauen, daß man den Aufdruck auch später noch lesen kann.

Die Erstinbetriebnahme erfolgte dann - wie in der Bauanleitung beschrieben - Stück für Stück, beginnend mit der Kontrolle der Niederspannungen und der Kontrolle und dem Abgleich der beiden Hilfsspannungen (noch ohne Haupttrafo). Als nächstes wurde das USB-Anschlußplatinchen mit Flachbandleitung und Steckverbinder an die Hauptplatine angeschlossen, die CPU-Platine und die

Relaisplatinen eingesteckt und die Kommunikation mit dem PC getestet. Zuerst war keine Verbindung zum PC zu erreichen. Es stellte sich heraus, daß das USB-Kabel zu lang war (ich habe aus Bequemlichkeit einfach mein 5m langes Druckerkabel genommen). Nach Anschluß eines kürzeren Kabels klappte die Verbindung und es konnten die Relais-Tests durchgeführt werden.

Daraufhin wurden der Haupttrafo, die MOSFETs und der Uh-Gleichrichter provisorisch angeschlossen, noch ohne Kühlkörper (den hatte ich zum Bohren und Gewindeschneiden an Herrn Slunjskis Bekannten geschickt), sowie die Spannungsplatinen eingesteckt.

Es erfolgte dann der erste 'Grobabgleich' der Spannungsplatinen. VORSICHT: Ohne Kühlkörper darf man den Stromabgleich (der Lastwiderstände erfordert) natürlich nicht machen, sonst verabschieden sich die MOSFETs!

Dabei stellte sich heraus, daß von den eingebauten 11 Stück 2k-Ohm Spindeltrimmern ganze 6 Stück mechanisch defekt waren; die waren elektrisch in der Mitte und da blieben die auch, da konnte man drehen wie man wollte... war sicher ein 'Ausreißer'

bei der Endkontrolle der Teile (waren ja nur 54% defekt...). Es mussten neue Trimmer bestellt werden - diesmal von einem Markenhersteller (Bourns). Danach klappte der Abgleich der Spannungen.

Das Gehäuse, Kühlkörper, Sockelplatte und die Röhrensockel hat Herrn Slunskis Bekannter dann persönlich bei mir vorbeigebracht und es konnte mit dem Montieren und Verdrahten der Sockel begonnen werden. Man sollte den Zeitaufwand für das Verdrahten von 13 Sockeln nicht unterschätzen; es dauerte immerhin 2 Tage die Sockel zu verdrahten. Wenn man sich für solch eine Lösung (mit mehreren

Röhrensockeln) entscheidet sollte man folgendes beachten:

- nur

starren Schaltdraht, mindestens Durchmesser 0,8mm, zum Verdrahten der

Sockel verwenden. Litze ist hier schlecht geeignet, erschwert das

Arbeiten ungemein, man bekommt die Drähte kaum durch die Lötösen der

Sockel (verzinnt sind die zumeist zu dick wenn mehrere durchgesteckt

werden sollen)

- farbigen

Schaltdraht verwenden (farb-codiert wie Widerstände, 1 - braun, 2 -

rot, usw.), erleichtert später das Austauschen von Sockeln und man tut

sich beim Nachmessen und eventueller Fehlersuche leichter

- vor

Beginn des Verdrahtens die Stiftnummern auf oder neben den Sockeln

anschreiben (am Besten mit Filzstift, Bleistift leitet...). Man braucht

dann nicht dauernd nachschauen wo was liegt.

- Leitungen

zu verschiedenen Anschlüssen nicht parallel/eng aneinander führen,

lieber etwas 'unästethisch' verlegen, das verringert die

Koppelkapazität (Übersprechen zwischen Signalen)

- alle

Metallteile an den Sockeln und die Schrauben zum Befestigen müssen

später mit Schutzerde verbunden werden. Dazu muss bei jeder Schraube

Beilagscheibe mit Zahnscheibe (und ggf. Lötöse) verwendet werden. Die

Metallteile werden dann mit den Lötösen unter den Schrauben miteinander

verbunden und dann zum RoeTest geführt

- die

Verbindung zum RoeTest stellt man sinnvollerweise mit einem

Steckverbinder her (man kann den nehmen der für die Sockelboxen

vorgesehen ist); so kann man die Sockelplatte komplett abnehmen. Damit

man das RoeTest ohne Kurzschlussgefahr auch ohne Sockelplatte betreiben

kann, z.B. zum Abgleichen, den Stecker auf der Seite der Sockelplatte

anbringen, die Buchse auf der Seite zum RoeTest; beide mit

Schrumpfschlauch isolieren

- zum Verbinden mit dem RoeTest verwendet man Litze mit >= 0,5 mm², starrer Schaltdraht ist hier ungeeignet (bricht leicht)

- als

Anschlußpunkt für die Verbindung zum RoeTest nimmt man den Sockel mit

den meisten Kontakten und dem größten Durchmesser (erleichtert das

Anlöten der Verbindungsleitungen)

--> Es ist sinnvoll das Sockel-Layout so zu gestalten, daß die

Sockel von links nach rechts mit ansteigender Anschlußzahl

angeordnet werden. Dadurch wird das Verdrahten vereinfacht

und der Anschlußpunkt zum Steckverbinder liegt dann rechts,

dort wo auch die Anschlußpunkte der Relaiskarten auf der

Hauptplatine sind.

- es

hat sich als sinnvoll erwiesen, die HF-Siebglieder (Drosseln mit 100

Ohm parallel) direkt an die Anschlußpunkte der Hauptplatine zu legen

(auf der Unterseite, mit Schrumpfschlauch gut isoliert). Auf der

Sockelplatte nähmen die zu viel Platz weg beim Befestigen der

abgehenden Leitungen, am Stecker sind sie auch recht 'klobig'

Dann ging es an den Einbau der Teile in das Gehäuse. Zuerst wurden die MSOFETs, der Gleichrichter und das Temperatursensor-Platinchen am Kühlkörper befestigt (mit Schrauben M3, Scheiben und Zahnscheiben), mit Leitungen versehen und der Kühlkörper mit 6 Stehbolzen M4 an die Rückwand geschraubt und daneben das Netzfilter eingebaut. Die Hauptplatine wurde mit 15mm Stehbolzen M3 auf der Bodenplatte befestigt, nachdem die HF-Siebglieder und die Leitungen von der Verbindungsbuchse zur Sockelplatte auf der Unterseite angelötet worden waren.

Da auf der linken Seite der Hauptplatine der USB-Anschluß herausgesägt worden war, mußte hier zusätzlich ein Befestigungsloch in die Platine gebohrt werden (wenn man das macht, aufpassen daß man keine Leiterbahn auftrennt, Plastikscheiben oben und unten beim Befestigen verwenden). Der Haupttrafo wurde an der in der Hauptplatine vorgesehenen Position mit einer Schraube M6x80 mit Halbrundkopf an der Grundplatte befestigt und an die Hauptplatine angeschlossen. Dann erfolgte die Montage der USB-Anschlußplatine und der 6 Bananenbuchsen auf der kleinen Frontplatte. Bei den Bananenbuchsen wurden statt der 'einfachen' Buchsen solche mit Schraubklemme und Loch (für Draht) eingesetzt. Die Verbindung zur Hauptplatine erfolgte mit Lötösen an den Buchsen und Schrauben M4 mit Scheiben, Lötöse und Zahnscheibe an der Hauptplatine. Dann wurden Netzschalter und Netzkontrolleuchte in die große Frontplatte eingebaut und verdrahtet. Sodann wurden die beiden Frontplatten am Holzgehäuse befestigt.

Nun erfolgte erneut ein Abgleich der Spannungsplatinen sowie Lasttest und der Stromabgleich (jetzt natürlich mit Kühlkörper).

Alles lief soweit zur Zufriedenheit, nur der Abgleich am oberen Ende der hohen Heizspannung gab Rätsel auf; die 115V konnten nicht

eingestellt werden bzw. blieben nicht stabil. Erst wurde ein Fehler auf der Heizspannungsplatine vermutet aber dann wurde klar, daß die

115V eigentlich für die alternative Option für 'gestackte' Heizspannungen (die hohe Heizspannung liegt dabei in Serie zur niedrigen Heizspannung) gedacht ist. Bei unserer Version mit hoher Heizspannung an Masse muß man das obere Ende des Bereichs bei etwa 105V abgleichen, dann passt alles.

Zuletzt wurde die Sockelplatte angeschlossen und die elektrischen Verbindungen erneut kontrolliert. Dabei stellte sich heraus, daß

ein Anschluß zu 2 Sockeln eine Unterbrechung bei mechanischer Belastung aufwies. Nach etwas Suche stellte sich eine kalte Lötstelle

an einem Sockel als Ursache heraus; einer der Drähte an der Sockellötöse war mit Isolierung 'eingelötet' worden. Ein ähnliches

Problem gab es bereits beim RoeTest von Herrn Schmidt, auch dort war damals ein Anschluß 'kalt' gelötet. Man sollte sich also

unbedingt davon überzeugen, daß die Verbindungen - auch bei mechanischer Belastung - stabil sind.

Nun konnte die Messung der ersten Röhren erfolgen. Aus meinem bescheidenen Fundus von Röhren habe ich je eine PCL86, PABC80,

EL84 und EF80 dafür ausgewählt. Dies deckt nahezu alle bei uns verwendeten Verbindungsleitungen (und Spannungen) ab. Alle Tests

verliefen auf Anhieb erfolgreich.

Um sicher zu gehen, daß das neue RoeTest im Inneren thermisch stabil ist (obwohl die Hauptwärme am Kühlkörper außen auftritt

erhitzen sich die kleinen Trafos auf der Hauptplatine recht stark) und kein Wärmestau auftritt, wurde sodann ein Dauertest aufgesetzt.

Dabei wurde auch gleich die Stabilität der USB-Übertragung zum PC mitgetestet. Trotz des nach oben geschlossenen Gehäuses ist die Luftzirkulation durch Rückwand und die vielen Löcher in den Röhrensockeln zur Abfuhr der Wärme aus dem Inneren völlig ausreichend.

Zum Abschluß wurde die Software nun auf dem für das RoeTest vorgesehenen Laptop installiert und mit diesem erneut Röhrenmessungen vorgenommen, auch dies klappte auf Anhieb. Auch mit dem Laptop wurde noch mal ein Dauertest gestartet um etwaige Fehler an diesem auszuschließen (der Laptop wurde von Herrn Slunjski gebraucht erworben).

Resumee:

Ein RoeTest mal in einem 'ungewöhnlichen' Gehäuse, auf Nostalgie getrimmt aber mit der bekannten hervorragenden Leistung moderner

Elektronik und Software. Ein würdiger Nachfolger der 'ehrwürdigen' wirklich nostalgischen Röhrenmessgeräte. Im Aufbau schwieriger als mit den Standardgehäusen (speziell wenn man den Aufbau mit direkt aufgesetzter Frontplatte betrachtet) aber durchaus machbar.

Gerhard Oed

nachstehend noch weitere Bilder:

Nachtrag 3.6.2016

Gerhard

berichtete mir, dass es nun doch Probleme mit Schwingneigung bei

manchen Röhren ab größeren Strömen gibt. Die Lösung für das Problem hat

er ebenfalls mit geliefert.

Achtung: Ich plädiere nochmals für meine bewährte Lösung: Fassungsboxen mit jeweils nur einer Röhrenfassung + kurze Leitungen (siehe

meine Bauanleitung) . Jeder andere Aufbau mit langen Leitungen und

vielen Fassungsboxen kann undefinierte Probleme verursachen.

Hallo Helmut,

im Anhang Bilder von den UKW-Siebgliedern. Größer bekomme ich die

mit meiner Kamera leider nicht hin. Die Einzelelemente bestehen aus je

einem Keramikkondensator 3,3nF/1kV sowie einem 10 Ohm 0207 Metallfilm-

widerstand. Die Werte sind rein heuristisch (sprich: nehmen was da ist und

ausprobieren) entstanden.

Mfg,

Gerhard

so ein Aufbau mit langen Verbindungen kann zu Übersprechen und Schwingproblemen führen.

|

|

RoeTest (Röhrentest)

RoeTest (Röhrentest) RoeTest (Röhrentest)

RoeTest (Röhrentest)