professional tube testing system (c) Helmut Weigl |

|---|

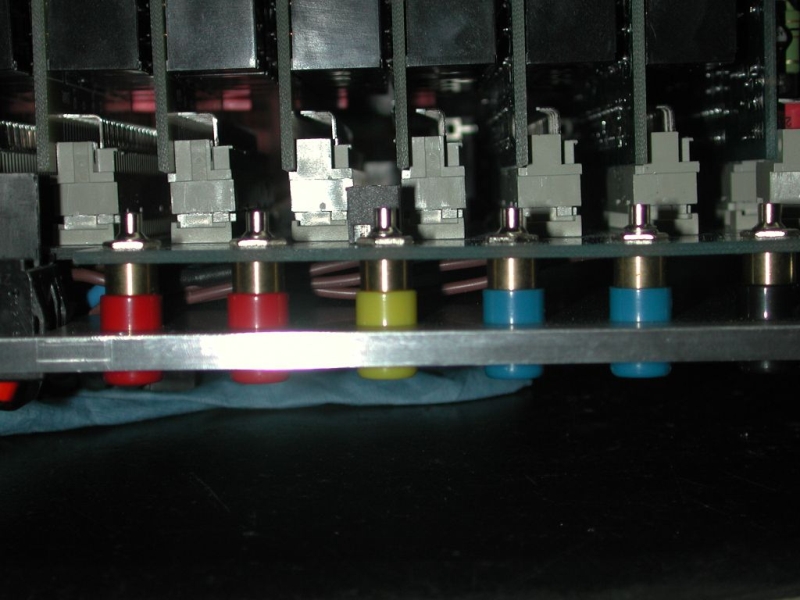

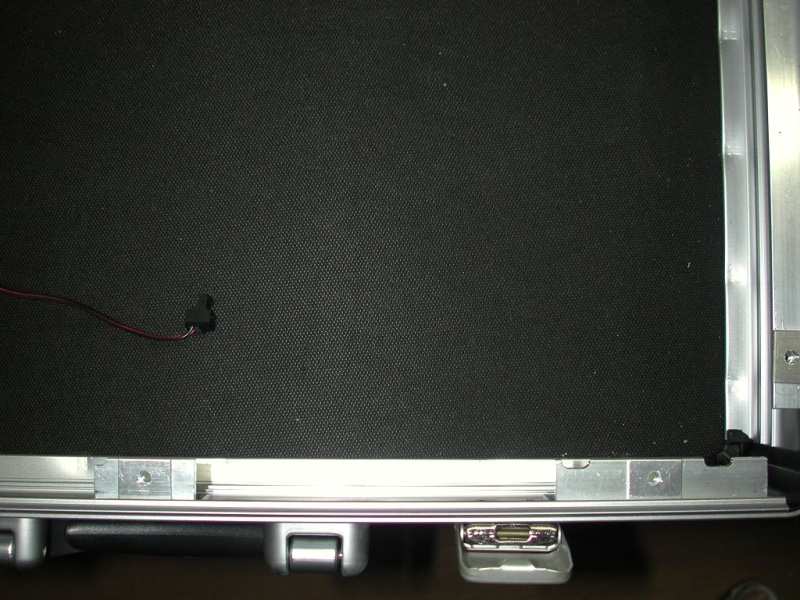

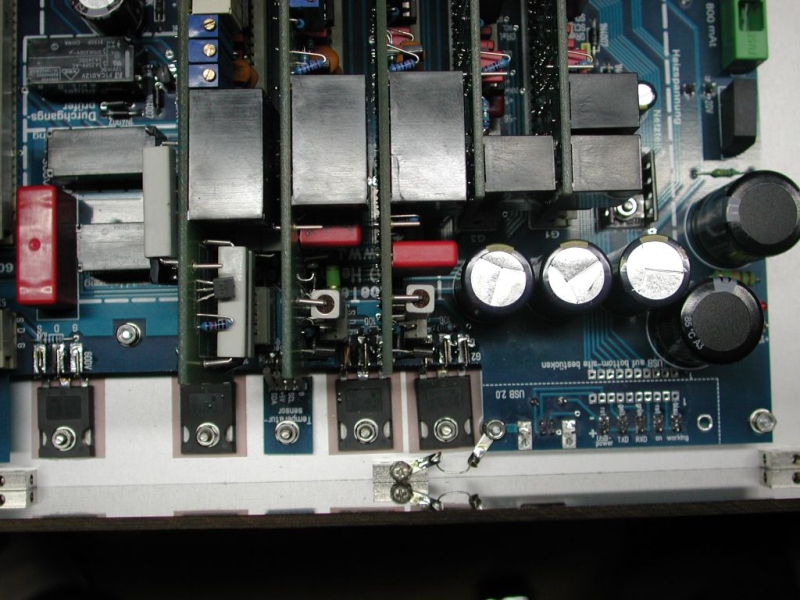

| RoeTest von Adrian Socnik           Nachstehend Text von Herrn Socnik: Hallo Herr Weigl, endlich konnte ich das RoeTest aufbauen! Anbei ein paar schnelle Schnappschüsse und Hinweise. Bestückung und Aufbau waren recht einfach. Mit dem Abgleich gab es außer bei der 600V-Platine (s. unten) keine Probleme. Lediglich mit dem Testen des Durchgangsprüfers habe ich längere Zeit zugebracht. Die Schienen sind in diesem Baustadium ja nicht mehr zugänglich und mir war auch nicht klar gewesen, daß die Testpunkte nicht auf den Adapterstecker geschaltet werden. Schließlich fand ich dann aber heraus, daß man eine Relaiskarte ziehen kann und einfach an der Federleiste eine Brücke steckt, um die Funktion testen zu können. Nachdem ich das Gerät jetzt aufgebaut habe, kann ich Ihnen bestätigen, daß es sich mit der Dokumentation ohne nennenswerte Probleme bauen läßt; und das will bei einem so komplexen Projekt schon einiges heißen. Die 600V-Platine hat bei mir anfangs statt 300V über 330V abgegeben, was sich nicht durch Ändern des Spannungsteilers korrigieren ließ. Im ersten Versuch hatte sich die Ausgangsspannung von 330V nicht verringert, obwohl ich den 470R um 56R vergrößert hatte. Die Toleranz der Referenzspannung (min. 1,2V / max. 1,3V) führt zu Abweichungen der Ausgangsspannung von max. -10V / +14V, wofür der Einstellbereich des Potis gerade ausreicht. Also konnte die gemessene Abweichung um +30V nicht von der Toleranz der Referenzspannung des Reglers herrühren. Ein Blick ins Datenblatt zeigte mir, daß der Spannungsregler an der Grenze des spezifizierten Bereichs betrieben wird. Der TL783 benötigt einen Mindest-Laststrom, der von der Spannungsdifferenz zwischen Eingang und Ausgang abhängt (vgl. Diagramm ‚Output Current vs Input Voltage' im Datenblatt). Als Last sieht er die 82k und parallel dazu den Referenzteiler. 300V/82kOhm ergibt 3,66mA Laststrom. Zuzüglich des Stromes durch den Referenzteiler von 1,25V/470 Ohm = 2,66 mA (bzw. 300V/(470R+3x36k+1/2x10k). Macht zusammen 6,3 mA. Da im Schaltbild 360 V Eingangsspannung angegeben sind, sollte der Laststrom dafür gerade ausreichen. Bei meinem Gerät habe ich jedoch 375V Eingangsspannung gemessen. Für eine Spannungsdifferenz von ca. 75V gibt das Datenblatt einen Laststrom von mindestens 8 mA vor. Etwas Reserve für Netzspannungsschwankungen könnte auch nicht schaden. Bei +5% liegt die Eingangsspannung des Reglers immerhin bei 390V, wofür dann mindestens 9mA benötigt werden./ Am einfachsten läßt sich der Laststrom auf 9,3mA erhöhen, indem man zum vorhandenen Lastwiderstand (82k / 2W) auf der Lötseite einen Widerstand von 100k / 2W parallelschaltet. Versuchshalber habe ich den Parallelwiderstand durch eine Widerstandsdekade ersetzt und festgestellt, dass die Ausgangsspannung anzusteigen beginnt, sobald der eingestellte Widerstand deutlich größer als 120k ist. Probleme mit dem Reglerabgleich rühren also von dem etwas knapp ausgelegten Laststrom her. Wenn der Lastwiderstand von 82k auf 47k verringert wird, arbeitet die Schaltung zuverlässig. Wegen der Frontplatte hatte mich Fa. Schaeffer angerufen, man wolle keine eingepreßten Gewindebolzen mehr einsetzen, sondern ziehe es vor, nur noch geklebte zu fertigen. Kein Problem, dachte ich... bis ich die Verbindung zwischen Platinen-Ground und Frontplatte geprüft habe. Der Widerstand lag im Bereich von 20 MOhm! Hier gibt es also ein ernstes Sicherheitsproblem! Eine 'floatende' Frontplatte kann lebensgefährlich sein! Die Lösung mit dem Metall-Abstandsröllchen entspricht ohnedies nicht ganz den Sicherheitsnormen. Für Schutzleiterverbindungen dürfen keine konstruktiven Elemente verwendet werden, wie z.B. Befestigungsschrauben der Leiterplatte. Am besten wäre ein eingelöteter 6,3mm Steckkontakt, den ich fürs nächste Redesign vorschlage. An der Frontplatte wird ein Loch für eine M4-Schraube vorgesehen, die ausschließlich zur Kontaktierung des Schutzleiters dient. Wegen der nichtleitenden eloxierten Oberfläche muß diese um das Schraubenloch herum abgefräst werden (Flachsenker). Andernfalls gibt es nur einen zufälligen Kontakt zwischen den Gewindegängen der Schraube und der nicht eloxierten Lochwandung. Zur Befestigung des 6,3mm Steckkontakts an der Front wird die M4-Schraube mit einer Fächerscheibe versehen und durch die Frontplattenbohrung gesteckt. Innen kommt zunächst eine weitere Fächerscheibe, dann der Steckkontakt (oder ggf. Kabelschuh), eine weitere Fächerscheibe und zuletzt die Mutter. Damit kann sich nichts mehr selbsttätig lösen und alle Teile haben einen guten und zuverlässigen Kontakt. Bei meinem Gerät habe ich das so gemacht (s. Fotos). Lediglich den Anschluß der Platine konnte ich nicht ändern, habe aber wenigstens den Kabelschuh mit untergelegter Fächerscheibe an dem Bolzen angebracht, womit eine ordentliche elektrische Verbindung sichergestellt ist, wenn auch nicht normenkonform. Das andere Ende des Kabels ist mittels 6,3mm-Stecker über die M4-Schraube mit der Front verbunden. Ebenso wird der Schutzleiter der Netzbuchse dort angeschlossen. Mit dem USB-Anschluß gab es das gleiche Problem. Im Layout ist zwar das Gehäuse der USB-Buchse mit dem daneben liegenden Schraubenloch verbunden, die geklebte Schraube hat aber keinen Kontakt zu Frontplatte. Der Einfachheit halber habe ich die Buchse mit zwei Lötösen und einem Stückchen Draht über einen der Gewindeblocks für die Rückwand geerdet. Ursprünglich wollte ich original Hischmann 4mm-Buchsen einsetzen, stellte aber fest, daß die leider zu kurz sind. Mit den billigen von Reichelt kommt man aber bei der 5mm-Frontplatte auch nicht mehr ganz hin. Natürlich kann man den Kontakt ein Stück aus dem Isolator herausschrauben, aber irgendwann reißt man dann beim Festziehen der Mutter die letzten Gewindegänge heraus... Ich habe stattdessen am Isolator ca. 1,5 mm abgedreht, so daß er tiefer in der Front steckt. Hinter der Front kommt zuerst die mitgelieferte Isolierhülse und dann eine 5mm-Messinghülse, die Platine und die Mutter. Mit den neu gewonnenen 1,5 mm reicht die Länge gerade so aus. Eingebaut habe ich das Gerät in einen Alukoffer mit Rahmen aus profiliertem 1,6 mm dickem eloxiertem Aluminium. Die recht hochwertig verarbeiteten Koffer mit Firmenaufdruck an der Unterseite und aufgesetzter Dokumentenmappe gab es kürzlich als Restposten günstig auf Ebay. Es mußten lediglich die Abmessungen der Frontplatte angepaßt werden. Die unteren Ecken haben einen zum Koffer passenden Radius bekommen, womit die Frontplatte perfekt eingepaßt ist. Hinten bleibt sogar noch Platz für ein paar Fassungsboxen. Das Chassis ist deshalb nach hinten mit einer 3 mm dicken Hartgewebeplatte verschlossen, die mit Gewindeklötzen an die Frontplatte montiert ist und bis zum Kofferboden reicht. Bei der gewählten Einbauhöhe liegen die Steckkarten knapp auf dem Kofferboden auf, so daß sie nicht aus den Federleisten herausrutschen können. Viele Grüße, Adrian Socnik/ ++++++++++++++++++++++++++++++++ Meine Anmerkungen: Bei Bestellung der Frontplatte auf eingepresste Bolzen bestehen. Diese sind nach wie vor durch die Firma Schaefer-AG lieferbar (habe ich erst kürzlich richtig geliefert bekommen). Ein einwandfreier Erdkontakt von Frontplatte und Platinenmasse ist in jedem Falle sicherzustellen. |